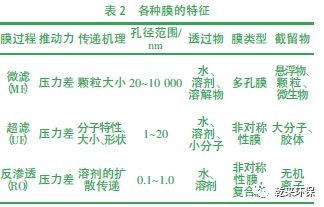

目前已經工業化應用的膜分離過程有微濾(MF)、超濾(UF)、反滲透(RO)、納濾(NF)、電滲析(ED)、滲析、氣體分離、滲透汽化、乳化液膜(ELM)、膜生物反應器(MBR)等。而膜技術在工業廢水回用中應用較多的主要是微濾、超濾和反滲透及組合工藝,三者均是以外界壓力差作為推動力,對溶液中溶質和溶劑進行分離、分級、提純和富集。表2 列出了各種膜的特征。

微濾和超濾主要用于除去固體微粒、大分子物質、病毒及膠體,具有很好的除濁效果。常用微濾或超濾取代二沉池,截留鋼鐵廢水中含有的懸浮物、膠體和油類。而反滲透膜主要用于鋼鐵廢水除鹽處理,對幾乎所有的溶質都有很高的脫除率。

1 微濾在鋼鐵工業廢水處理中的應用

微濾膜又稱微孔過濾,是一種壓力驅動的膜分離過程,主要基于篩孔分離過程原理,通過截留顆粒、黏土、細菌以達到凈化、分離、濃縮的目的,是一種精密過濾技術,介于常規過濾和超過濾之間,必須結合深層過濾或其他預處理方法才能達到好的過濾效果,因此微濾常常被用作一種粗過濾。

連續微濾膜(CMF)具有結構緊湊、運行費用低廉、設備控制簡便靈活等特點,特別適用于廢水的深度處理與多用途回用。連續微濾膜是以中空纖維微濾膜為中心處理單元,并配以特殊設計的管路、閥門、自清洗單元、加藥單元和PLC 自控單元等形成閉路連續操作系統。主要由預過濾系統、微濾主機、供水系統、反沖洗系統、壓縮空氣系統、化學清洗系統以及PLC 自控系統等組成。連續膜過濾系統采用錯流過濾的方式,運行壓力在0.6~0.15 MPa 之間波動。系統每3~5 周左右進行化學反洗后,膜通量與跨膜壓差等膜性能參數可基本恢復至起始水平。天津環境保護科學研究院唐運平等人,采用國產連續微濾膜系統的天津某鋼鐵集團對鋼鐵污水處理廠生物處理的二級出水進行深度處理,并現場實測出水水質和該系統運行參數,研究結果表明,連續微濾膜具有較強的耐污能力,系統運行穩定,經過在線清洗和加藥清洗后,可恢復膜組件性能,并能夠有效去除水中COD、懸浮物、膠體和有機顆粒,出水水質優良。

天津某鋼鐵集團于2008 年建成了廢水處理與再生回用項目,該項目將天津某鋼鐵廢水、生活污水、工業廢水等多源廢水進行處理和回收利用,實踐證明,在整套工藝流程中,微濾可以滿足多用途回用和反滲透系統的預處理要求。

2 超濾在鋼鐵工業廢水處理中的應用

超濾是一種壓力驅動的膜分離過程,是根據分子的大小和形態篩選機理進行分離的,主要去除固體微粒、病毒、大分子物質、膠體等,以達到將溶液進行凈化、分離、濃縮的目的,是介于微濾和納濾之間的一種膜過程。

超濾膜可分為無機膜和有機膜,無機膜主要是陶瓷膜和金屬膜。隨著近年來對無機膜技術的深入研究,無機膜較有機膜表現出了更多優良的性能,其具有耐腐蝕、機械強度高、孔徑分布窄及使用壽命長、膜出水通量高、出水水質穩定、占地面積小、工程投資少等優點。其中無機陶瓷超濾膜是固態膜的一種,主要是由Al2O3,ZrO2,TiO2 和SiO2 等無機材料制備的多孔膜,其孔徑為2~50 mm,具有化學穩定性好,能耐酸、耐堿、耐有機溶劑;機械強度大,可反向沖洗;抗微生物能力強;耐高溫;孔徑分布窄,分離效果好等特點。

鋼鐵行業如何對乳化含油廢水進行經濟高效無污染處理,是我國環保水處理行業的難題。用膜法能有效地去除軋鋼廢水中油類、懸浮物,降低下級廢水處理單元的負荷。冷軋廢水不僅數量比鋼鐵廠其他部分產生的同類廢水多,且其成分復雜,除含有廢酸、堿、油、乳化液少量機械雜質外,還含有大量的金屬鹽類,其中主要是鐵鹽;此外,還有少量的重金屬離子和有機成分,是含油廢水體系中處理難度較大的一種廢水。泰鋼冷軋帶鋼工程在生產過程中產生了大量的含油廢水,含油量在2%~10%,如果不做處理會對環境造成嚴重污染,同時造成能源巨大浪費。

采用超濾工藝處理,利用無機陶瓷超濾膜的特性,通過機械篩分的原理實現油水分離,實現油、水的回收利用。該廢水處理工藝簡單,節省了投資和運行費用,運行費用約為常規處理法的3/5,不需投加化學藥劑,排泥量小,污泥量減少2/3,無二次污染問題。

攀鋼冷軋薄板廠在生產過程中產生的廢水由于水質成分復雜,處理非常困難,其中較困難的是乳化液廢水處理。由于乳化液中含有大量的表面活性劑,因此化學性質非常穩定,采用一般處理方法難以實現油水的有效分離,目前國內常用的方法是化學破乳法。

該方法在生產應用中破乳效果不穩定,出水含油量高達200~400 mg/L,二次污染嚴重;且運行費用高,年運行費用(不含人工費、固定資產折舊費)高達60萬元以上。攀鋼動力廠通過采用無機陶瓷膜對冷軋乳化液廢水處理進行工業性應用試驗研究,成功地將無機陶瓷超濾膜技術應用在冷軋廢乳化液的處理中。經過近3 年的生產運行情況證明,該套無機陶瓷超濾膜處理裝置設備運行各項系數均達到設計要求,實現了油水較好分離,出水水質穩定,其出水油含量低于10 mg/L的國家排放標準,平均為4.1 mg/L,消除了原處理方法無法實現油水分離的問題,實現了廢油有效回收利用,確保了冷軋生產穩定運行,解決了因化學破乳法困擾攀鋼多年的廢油泥渣二次污染的重大環保問題。其工程投資為國外有機膜超濾裝置的1/5,運行成本由化學破乳所需的10.59 元/m3降低到6.11 元/m3,在國內外處于領先水平,具有較高的推廣價值。

3 反滲透在鋼鐵工業廢水處理中的應用

反滲透借助于半透膜對溶液中溶質截留,在高于溶液滲透壓的壓差推動力下,使溶劑滲透半透膜,從而達到溶液脫鹽的目的。反滲透主要用來去除水中溶解的無機鹽,反滲透膜對幾乎所有的溶質都有很高的脫除率。

某鋼鐵企業采用綜合廢水作為水源,經過預處理和深度處理使廢水達到回用標準。反滲透膜選用的是美國海德能公司生產的增強型低污染反滲膜PROC10,設計膜通量為19.9 L/m2·h;單套排列方式為30∶15(6 芯膜殼);反滲透出力為3×200 m3/h;回收率為75%;溫度為25 ℃。反滲透系統投運6 個月后,由初始產水在140~150 m3/h 到穩定在170 m3/h 左右;反滲透系統的透鹽率1%~2%;反滲透系統在整個運行期間,總系統壓差都保持在0.1 MPa 左右,兩段壓差都在0.05 MPa,在某種程度上可以說明膜表面沒有發生污染。由以上數據可以證明反滲透膜法水處理技術適用于鋼鐵廢水的深度處理。

為了降低鋼鐵廢水中的溶解性總固體以及其他影響其回用的污染物含量,使得鋼鐵廢水可以進一步回用,膜法水處理技術不可或缺。反滲透技術已經是廢水回用深度處理的主流工藝,國內許多大型鋼鐵廠已經投建并使用。反滲透膜作為鋼鐵企業以脫鹽為目的的單元分離工藝,反滲透技術以其性能穩定、占地面積小、運行費用低、管理簡單等特點,被廣泛應用于鋼鐵廢水回用領域。其中太原鋼鐵、萊蕪鋼鐵、國豐鋼鐵等鋼鐵公司,幾年前就早已應用反滲透技術到廢水回用的項目中,并成功地使噸鋼新水耗量都下降到3.5 t 左右,優于世界先進水平。唐山鋼鐵股份有限公司利用企業周邊的礦井廢水作為反滲透膜工藝的水源,取得了非常好的效果。唐鋼還針對一部分生產廢水(240 m3/h),利用反滲透技術深度處理后,按照除鹽水的水質要求進行回用,從而實現廢水的再生和資源化。反滲透膜能夠去除懸浮固體、鹽類和小分子有機物,是一種以壓力為驅動力的脫鹽裝置。在反滲透使用過程中較為困擾的問題就是膜污染,膜污染的種類主要分為顆粒污染、膠體污染、難溶鹽析出和生物污染。反滲透裝置能否正常運行,在很大程度上取決于預處理系統的設計和運行是否合理,因此預處理至關重要。預處理部分主要去除原水中的懸浮物、膠體、有機物及微生物等。

目前反滲透在鋼鐵廢水回用方面主要有3 種工藝,即:超濾+反滲透、多介質過濾+反滲透、多介質過濾+超濾+反滲透,其中前兩種工藝的占比之和超過90%。它們的主要區別在于超濾和活性炭。超濾主要是能去除水中非溶解性雜質,特別是鋼鐵廢水中的總鐵,超濾出水的總鐵都能保證在0.1 mg/L 以下;當入水水質發生波動時,超濾產水水質也能保證在穩定的水平。其產水的濁度(NTU)在1 以下,SDI15<3。活性炭工藝可通過吸附作用去除油類和小分子有機物,保證后續反滲透膜的進水安全。從某鋼鐵企業的廢水深度處理的數據得知,活性炭對UV254 的去除率是超濾膜的4 倍。因此,在具體應用時可根據廢水性質進行選用,一般來說,當廢水中含油脂較多(如軋鋼冶煉廢水)時,可優先考慮多介質過濾+反滲透工藝;當廢水中含非溶解性雜質較多(如煉鐵廢水)時,則可考慮超濾+反滲透工藝;而當廢水中上述兩類污染物質都較多時,可考慮多介質+超濾+反滲透工藝,這也是該工藝有接近10%應用規模的原因。

為考察超濾+反滲透集成膜工藝在鋼鐵廠污水回用中的穩定性與工程效果,同時研究運行過程中超濾膜的污染情況,并確定較好的清洗藥劑和藥劑濃度,高嵩、于海琴、陳福泰等人在邯鄲鋼鐵廠污水處理廠進行了研究,結果表明,應用超濾作為反滲透的預處理措施,來處理鋼鐵污水廠的二級出水,產水水質能控制在比較穩定的區域,主要技術指標能夠符合反滲透的技術要求,濁度的去除率達到95%以上,出水的SDI 值保持在3 以下。超濾的污染物質主要是金屬離子結構和微生物、細菌等,因此,使用檸檬酸、次氯酸鈉有可能取得良好的清洗效果。應用PVDF 中空纖維超濾膜,能夠有效防止濃差極化,抑制污染,并能經受較高濃度的化學藥劑清洗,可維持較長時間的運行周期。由此可見,在選擇具有針對性的常規水處理工藝的基礎上,結合超濾處理工藝作為反滲透的預處理,能保證反滲透系統的長期、穩定運行,為鋼鐵企業提供可替代新鮮水、鍋爐用水、工業工藝用水的高品質回用水。

上一篇:聚丙烯酰胺氧化殺菌作用

下一篇:除磷劑的分類及使用

致力于優化每個水處理項目,打造中國環保行業品牌企業

保護環境是我們每個人的責任和義務